编者按

“六零”示范工厂建设是“宜业尚品、造福人类”建材行业发展目标中“宜业”的具体实践。千里之行始于足下,纵观建材行业,一些先进企业正以实际行动,从“一零”起步,积极应对行业绿色节能、清洁低碳、资源综合利用、数字化智能化等方面的深刻变革,发挥自身优势和特色,在实现“六零”的道路上不断迈进……

金隅集团首个超低排放、超低能耗智能化绿色工厂诞生记

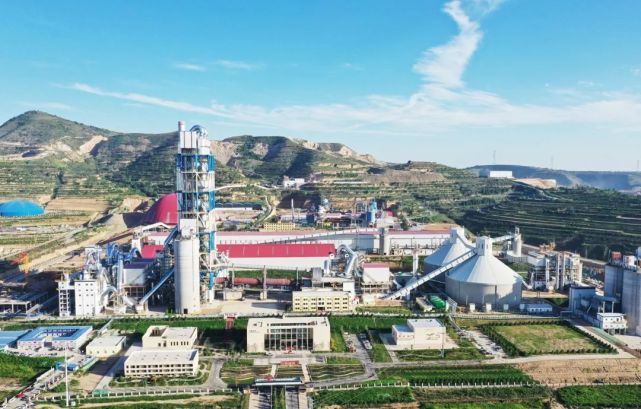

2021年6月28日,金隅集团所属冀东水泥铜川有限公司(简称“铜川公司”)日产10000吨熟料水泥生产线点火,标志着世界级全智能化同步规划实施危险废弃物处置系统的万吨花园式工厂正式落户铜川并投产。这个万吨级熟料水泥生产线项目占地732亩,年产熟料310万吨,年产水泥360万吨,集百家之长,依托金隅冀东在水泥窑生产、协同处置危废、固废等方面积累的专业技术,由南京凯盛国际工程有限公司设计、冀东装备工程有限公司建设,并在金隅集团的支持和帮助下,按照一级安全标准,利用国内外最先进的水泥工艺技术和装备打造,还获评国家2021年度“智能制造试点示范工厂”。

今年节能宣传周期间,这条生产线登上了“央视一套”,成为建材行业绿色化、智能化发展的典型。

昔日的“亚洲一号”

冀东水泥铜川有限公司前身是国家“一五”计划156个重点项目之一——耀县水泥厂为主要发起人成立的上市公司——陕西秦岭水泥(集团)股份有限公司。陕西省耀县水泥厂始建于1956年,当时号称“亚洲一号”。从湿法水泥生产线到新型干法水泥生产线,历经扩建、股份制改制、上市、重组,形成年产水泥500万吨的生产能力,成为国家大型一档企业、陕西省利税大户和经济明星企业,曾被评为全国500家最佳经济效益工业企业和全国建材行业百强企业。

它的发展历程就是水泥行业发展的一个缩影。2016年,北京金隅与冀东战略重组成功。冀东水泥铜川有限公司沐浴着供给侧改革的温暖春风,踏着京津冀一体化发展的步伐,历经几次战略重组,资源共享,几经整合,更名易牌。在之后的5年里,公司不断优化指标,使一个连续亏损的国有企业出水上岸,利润连连攀升,创造了建厂60多年来的奇迹。

2018年,运行了60多年的老国有企业面临着新的问题,区域党委开始探索传统水泥产业转型升级和可持续发展之路。当年5月,新上任的市长到铜川以后,登药王山视察,看到了冀东水泥铜川有限公司生产厂区,大手笔谋划实施铜川市药王山大景区建设,要求水泥厂立即搬迁。在新发展理念和供给侧结构性改革旗帜的指引下,2018年6月,根据政府领导要求,以产能置换的方式,铜川公司搬迁至惠塬工业园区。2020年3月4日,日产10000吨的新型干法熟料水泥生产线正式开工建设。从场平到点火,14个月后,项目建设圆满完成目标,成为铜川公司新的经济增长点和行业转型的标杆,昔日的“亚洲一号”再次涅槃重生。

聪明的“绿色工厂”

铜川万吨生产线是金隅集团第一条超低排放、超低能耗的智能化绿色工厂,它以“节能减排、减员增效”“互联网+”“工业4.0”为指导思想,以建立“灯塔型企业”为目标,坚持产学研、国内外合作的理念,运用了智能化装备、在线分析、图像识别、三维仿真、专家优化控制、数据分析等先进技术。该生产线的建成投产,打造出金隅集团智能制造先锋、节能环保典范,使这家传统水泥企业焕发新的生机和活力。

这条生产线是智能的。细细盘点,这条“聪明”的生产线不仅仅是实现水泥生产线多个环节的全自动化,在许多方面更是真正实现了数字化、智能化:物料系统实现了智能化;智能包机系统实现全自动化;机器人装车系统实现数字化智能化;实验室实现全自动智能化;机理仿真技术实现了真正意义上水泥行业生产与运维的智能化;智能专家控制系统实现了无人或少人驾驶;智能监控检测设备实现节能优化和质量稳定;篦冷机内部通过机器视觉与技术学习,提高余热发电风温,系统效率更高;中控安装可视化大屏可使生产线运行状况一目了然,设备管理系统可以及时发现设备故障,图像识别分析系统可以实现抓取、报警、处理智能化;能源管理系统得以实现统计、分析、考核、评价、预测智能化;安全管理系统可以实现现场员工位置显示、轨迹回放、视频联动、电子围栏、报警管理、巡检管理、考勤管理等智能化;无人机巡航可以实现设备检测温度扫描、航拍计算自动化……

这条生产线是绿色的。铜川项目是本着安全、环保、节能、高效与智能化全方位统筹建造的,也是执行了高标准的新型干法熟料水泥生产线技术与装备研发标准而设计与实施的。通过业内首个多数据融合的数字孪生工厂,可以实时分析生产、安全、节能、降耗数据,实现了综合能耗优化20%,有组织污染物超低排放,固体废物100%回用,废水零排放。在高效节能料床粉磨技术攻关上,水泥粉磨可比综合电耗达到27kWh/t以下,按年产200万吨水泥计算,可直接节约电耗200万kWh以上。

与此同时,生产线配置的水泥窑协同处置系统,每年可以协同处置工业固废、危废10万吨;还配套有窑尾带双系列六级低压损旋风预热器和TDF分解炉,配套建设杨泉山石灰岩矿山建设和脱硫、脱硝系统以及一套15MW纯低温余热发电系统、水泥粉磨及发运系统。通过全新升级的水泥新工艺、新技术和新装备的广泛应用,铜川万吨生产线全面实现各项污染物排放达到或优于国家现行排放标准,并彻底解决水泥生产的环境污染问题,实现企业发展与环境保护和谐发展的目标。

闪亮的“金色名片”

铜川万吨水泥智能化生产线是铜川公司积极响应国家政策,实施退城入园、搬迁置换,打造的“集约、绿色、高端、智能”的大型现代化熟料、水泥生产基地,是金隅集团优化产业布局,加快智能化工厂转型升级步伐,持续释放重组效应的战略举措,是着力打造的国家级先进制造、智能制造、绿色发展试点示范工程和金隅集团协同发展的样板工程,已成为金隅冀东水泥的一张“金色名片”。

今年春天,铜川万吨生产线完成了从原燃材料进场到成品出厂全流程智能化运行。公司还在积极推进区域研发中心、中心实验室和客户服务中心建设,并积极推进科技创新与成果转化,不断为高新技术企业发展赋能。

未来,铜川公司将全面实现万吨线智能化工厂确定的各项生产指标,坚持生产精细化管理,提高熟料品质,优化水泥性能;强化生产组织协调力度和供产销的协调联动,加快产业链的延伸和生态圈的建立。未来,铜川公司将加快无人化工厂建设,瞄准行业先进水平,打造技术高地和绿色低碳全链条产业,持续推动行业绿色低碳发展迈上新台阶;深入开展矿山环境治理,构建绿色生态发展格局;继续拓宽采购渠道,寻找对化石能源的替代;快速推进危废项目建设及污泥干化项目,彰显国企担当。

冀东水泥表示,将以入选国家智能制造试点示范工厂为契机,把握新机遇,迎接新挑战,增强新动力,创造新业绩,在探索高质量发展的路上不断前进,力争成为中国水泥行业的典范。

原题为:金隅集团首个超低排放、超低能耗智能化绿色工厂诞生记

来源:中国建材杂志

| 企业风采

| 企业风采